Einflussfaktoren bei der Schlichtewahl

Der verwendete Gießprozess und die Umgebungsparameter spielen die Hauptrolle bei der Wahl der basalen Anforderungen an die Schlichte, wie z.B. die Trägerflüssigkeit (Alkohol oder Wasser), Anlieferungszustand (flüssig oder als Pulver) oder Hauptfüllstoff (Kohlenstoff, Oxide, Silicate). Schleudergussanwendungen haben andere Anforderungen als andere Kokillengussverfahren und diese wiederum haben gänzlich andere Anforderungen als 3D-gedruckte Formen und Kerne und Kerne aus klassischen Produktionsverfahren. Letztere beinhalten sehr variable Eigenschaften wie z.B. die mineralogische Zusammensetzung (Quartz, Chromit, etc.) des Formstoffs, Art und Rate der Sandrückgewinnung, Art und Anteil organischer Verbindungen (Harze etc.) oder auch die eingesetzte Verdichtungsmethode, welche die Wirksamkeit einer Schlichte maßgeblich beeinflusst.

Gusslegierung und Gießtemperaturen geben üblicherweise eine große Zusammensetzung der feuerfesten Füllstoffe vor.

Durch den hohen Preis- und Wettbewerbsdruck haben sich in den letzten Jahren allerdings neue Schlichte-Füllstoffe etabliert, die althergebrachte Vorgaben revidiert und z.B. Zirkon als "Platzhirsch" im Bereich der Stahlgießereien verdrängt.

Erfahrungsgemäß helfen verschiedene Füllstoffeigenschaften wie z.B. Mahlbild, Dichte, Wärmeleitfähigkeit und -ausdehnung, sowie Erweichungs- und Schmelztemperaturen (oder Bereiche) bei der Auswahl möglicher Füllstoffkombinationen, um die bestmögliche Wahl für die Anforderungen in der Gießerei zu treffen.

Denn nur durch eine Prozessanalyse in Verbindung mit einer fundierten Produktauswahl und einer optimierten Anwendung ist es möglich, den stetig steigenden Qualitätsanforderungen gerecht zu werden und stabile, kostengünstige Prozesse zu etablieren.

Know-how seit 1863

Zusammenfassend ist es immer gut zu wissen, wie gut eine spezifische Schlichte in einer Gießerei mit ähnlichen Anforderungen funktioniert. Die James Durrans Gruppe beliefert weltweit viele Gießereien. Die Erfahrungen von Gießereien, die artgleiche Produkte herstellen, sind daher stets ein guter Ausgangspunkt.

Verfügbare Schlichte-Serien

Die James Durrans Gruppe bietet eine Vielzahl an feuerfesten Schlichten an, deren Anzahl sich stetig steigert. Üblicherweise hat jede Alkoholschlichte ein wasserbasiertes Pendant. Um einen vollständigen Überblick über unsere Schlichten zu gewinnen, bitte hier klicken. Für eine erste Orientierung erklärt die nachfolgende Übersicht die vier Schlichte-Serien der Gruppe.

Die grundlegenden Schlichte-Serien

Serie | Schlüsseleigenschaften |

| RSB | Fertigschlichten, alkoholbasiert (IPA) |

| RWB* | Fertigschlichten, wasserbasiert |

| FM | Fertigschlichten, wasserbasiert für Vollform- und Lost-Foam Gussverfahren |

| DIECOTE* | Fertigschlichten, wasserbasiert für Kokillengussverfahren |

* Ausgewählte Produkte sind auch als Pulverschlichten verfügbar

Schlichten für 3D-gedruckte Kerne und Formen

Serie | Schlüsseleigenschaften |

| RSB 3321-3D | Fertigschlichte, alkoholbasiert (IPA) |

| RWB 3321-3D | Fertigschlichte, wasserbasiert |

Im 3D-Druckverfahren hergestellte Formen und Kerne haben sich zunehmend - technisch sowie wirtschaftlich - als interessante Alternative in der Gießerei etabliert. Mit der speziell auf die Anforderungen abgestimmten 3D-Schlichtereihe ist es noch einfacher, gedruckte Formen und Kerne in die Gießerei zu implementieren und die Vorteile des 3D-Drucks zu nutzen.

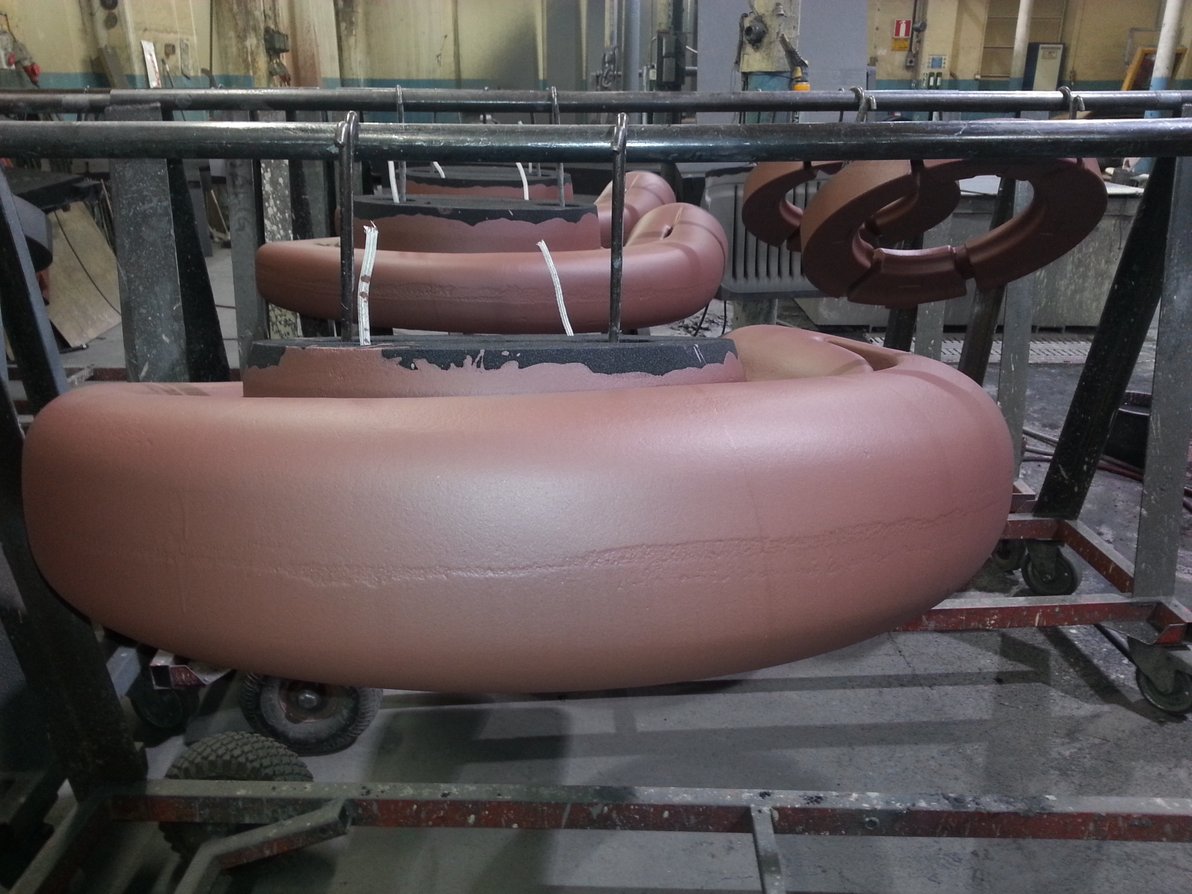

Ein Beispiel für die Schlichtewahl

Viele Faktoren beeinflussen die technischen Anforderungen an eine Schlichte. Eine Gießerei, die beispielsweise Sphärogussstücke für die Automobilindustrie bei 1450 °C aus dünnwandigen Form- und Kernpaketen in Cold-Box herstellt, kann z.B. ein Problem mit Blattrippenbildung haben. Stehen ausreichende Trocknungskapazitäten zur Verfügung, ist eine wasserbasierte, jedoch schnelltrocknende Fertigschlichte auf Basis von feuerfestem Mullit und eng anliegenden Schichtsilicaten eine gut Wahl für erste Versuche. RWB 8361-FD ist in diesem Fall die passende Schlichte. Diese Schlichte ist jedoch genauso gut geeignet für das Fluten deutlich größerer Teile aus Furan-Regenerat, wie die folgende Abbildung verdeutlicht.